Jak kogeneracja zwiększa efektywność energetyczną firm?

Czy można jednocześnie obniżyć koszty energii, zwiększyć niezależność firmy i zmniejszyć emisję CO₂? Jak działa technologia, która pozwala wykorzystać aż 90 procent energii zawartej w paliwie? Sprawdź, czym jest kogeneracja i dlaczego staje się jednym z najbardziej opłacalnych rozwiązań energetycznych dla przemysłu i usług!

Czego dowiesz się z artykułu?

Kogeneracja to zintegrowany proces technologiczny, w którym jednocześnie powstaje energia elektryczna i cieplna z tego samego źródła paliwa. Najczęściej wykorzystywanymi surowcami są gaz ziemny, biogaz, biomasa lub inne nośniki energii. Kluczowym atutem tego rozwiązania jest zagospodarowanie ciepła odpadowego, które w standardowych elektrowniach zostaje bezpowrotnie utracone.

Systemy kogeneracyjne charakteryzują się zdecydowanie wyższą wydajnością energetyczną w porównaniu do rozdzielonej produkcji energii. Podczas gdy tradycyjne elektrownie funkcjonują z efektywnością 35–45%, układ kogeneracyjny potrafi spożytkować nawet 90% energii zawartej w paliwie, co umożliwia ograniczenie jego zużycia o około 40% względem metod konwencjonalnych.

Zalety płynące z kogeneracji mają wieloraki charakter:

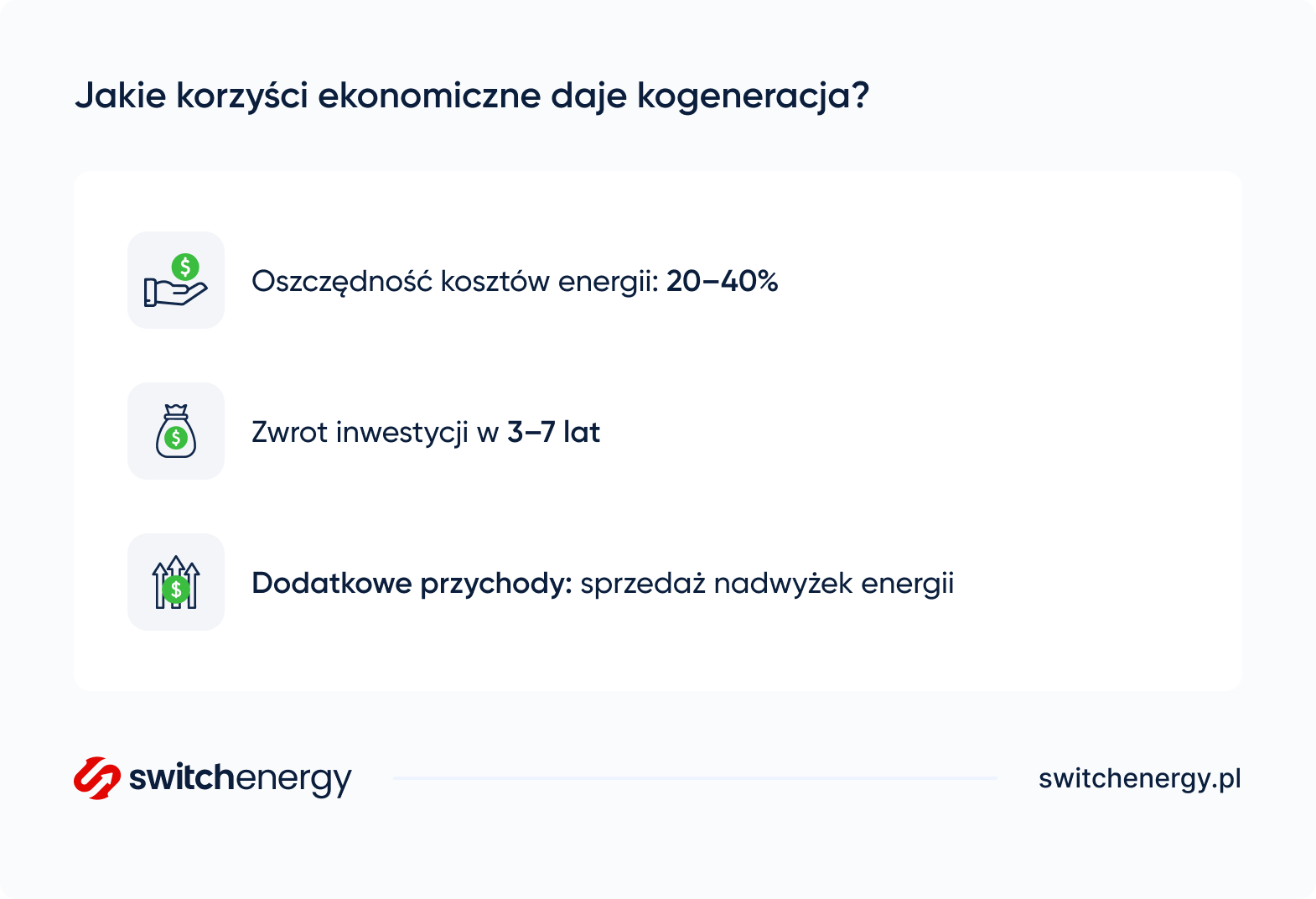

Na płaszczyźnie ekonomicznej kogeneracja zapewnia:

W aspekcie technicznym i operacyjnym kogeneracja:

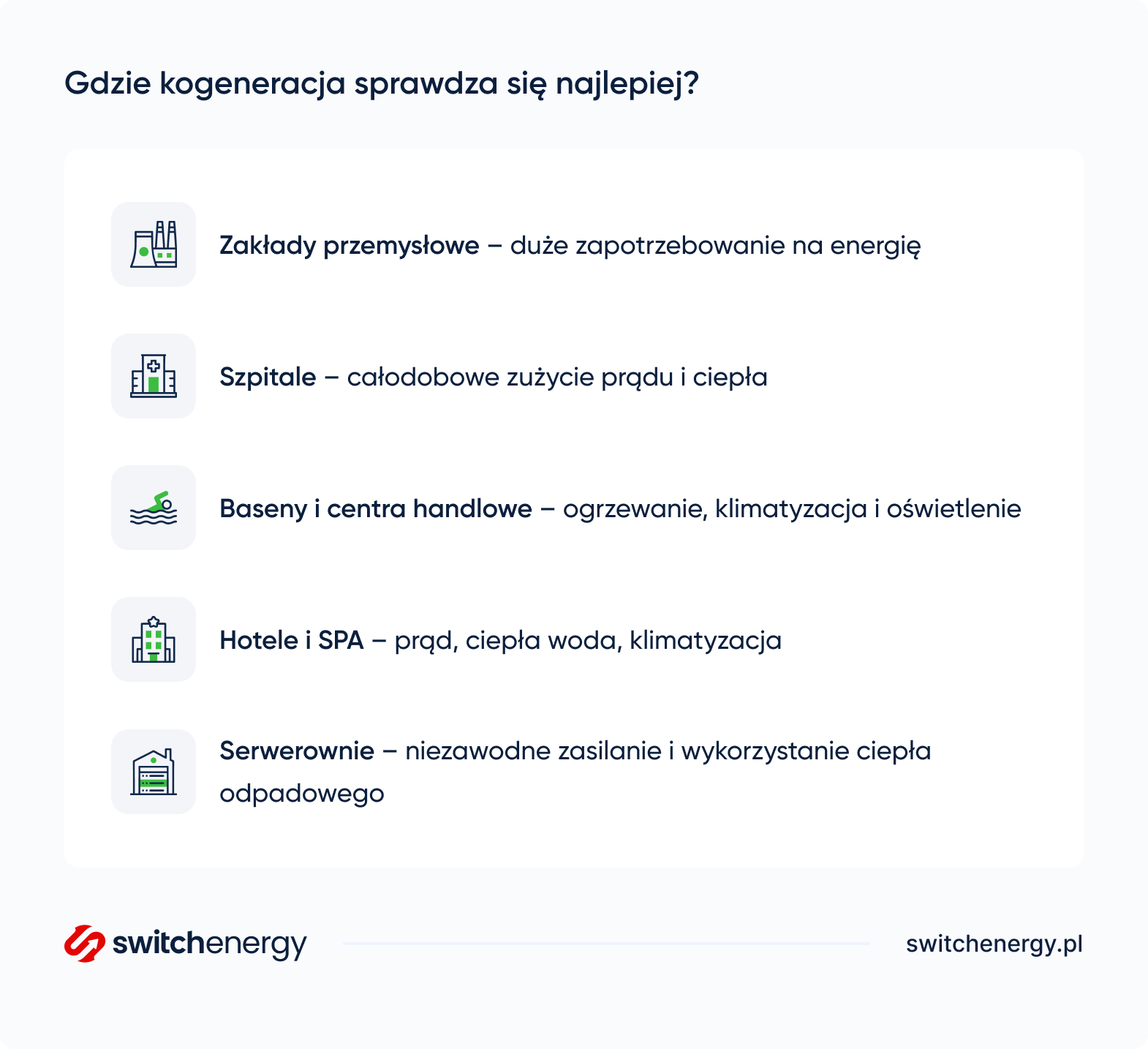

Najlepsze efekty kogeneracja przynosi w obiektach o dużym zapotrzebowaniu zarówno na energię elektryczną, jak i cieplną, takich jak: zakłady przemysłowe, szpitale, baseny czy centra handlowe.

Kogeneracja polega na równoczesnym procesie wytwarzania energii elektrycznej i cieplnej w jednym procesie technologicznym. Jej kluczową zaletą jest efektywne spożytkowanie energii chemicznej paliwa, która w konwencjonalnych elektrowniach zostałaby w znacznym stopniu zmarnowana jako ciepło odpadowe.

Energia z paliwa jest najpierw przekształcana w energię mechaniczną, napędzającą generator prądu. Zamiast uwalniać ciepło do atmosfery, jest ono przechwytywane i wykorzystywane do ogrzewania lub w procesach przemysłowych.

Wśród głównych technologii kogeneracyjnych wyróżniamy:

Turbiny gazowe wykorzystują ciepło spalin. Spalanie gazu wprawia w ruch turbinę połączoną z generatorem; gorące gazy spalinowe trafiają do kotła odzysknicowego produkującego parę lub gorącą wodę; wydajność elektryczna wynosi 25–40%, a łączna efektywność nawet 80–85%,

Zasilane gazem ziemnym, biogazem lub gazem syntezowym; odzyskują ciepło z układu chłodzenia, oleju i spalin wylotowych; sprawność elektryczna 35–45%, całkowita do 90%,

Działają podobnie jak gazowe, ale wykorzystują paliwa ekologiczne takie jak biodiesel czy oleje roślinne; oferują porównywalną wydajność przy wsparciu źródeł odnawialnych.

Integrują turbinę gazową z parową; zapewniają wysoką sprawność elektryczną do 60% i całkowitą efektywność ponad 80%.

Para generowana w kotle napędza turbinę sprzężoną z generatorem; para o obniżonych parametrach po przepływie zasila instalację grzewczą.

Wykorzystują procesy elektrochemiczne do bezpośredniej przemiany energii chemicznej w elektryczną; charakteryzują się wysoką wydajnością i minimalną emisją szkodliwych substancji.

W przypadku małych instalacji kogeneracyjnych popularne są:

Dobór optymalnej technologii kogeneracyjnej zależy od:

Dzięki zastosowaniu wysokosprawnej kogeneracji gazowej możliwe jest jednoczesne wytwarzanie energii elektrycznej i ciepła z efektywnością sięgającą nawet 90 procent.

Sprawdź jakie są ceny prądu dla mikroprzedsiębiorców!

Kogeneracja znacząco podnosi efektywność energetyczną poprzez maksymalne spożytkowanie energii chemicznej z paliwa. W przeciwieństwie do konwencjonalnych elektrowni, które marnują sporą część energii jako ciepło odpadowe, systemy kogeneracyjne potrafią wykorzystać nawet 90% potencjału paliwowego. Ta fundamentalna różnica przekłada się na znaczne oszczędności energii i pieniędzy.

Wyjątkowa sprawność kogeneracji wynika z kilku kluczowych czynników:

Ekonomiczne zalety kogeneracji są wielowymiarowe:

W praktyce inwestycja w kogenerację zwraca się zazwyczaj w ciągu 3–7 lat, w zależności od wielkości instalacji i profilu energetycznego obiektu. Technologia pozwala obniżyć koszty wytwarzania prądu o 15–40% w porównaniu do zakupu z sieci oraz zmniejszyć wydatki na ciepło o 20–30% w stosunku do tradycyjnych kotłowni.

Dla zakładu przemysłowego o mocy 2 MW zastosowanie kogeneracji może przynieść roczne oszczędności rzędu 1,2–1,8 mln zł oraz redukcję emisji CO₂ o 4000–6000 ton.

Opłacalność kogeneracji rośnie wraz ze wzrostem cen energii na rynku, co w aktualnej sytuacji gospodarczej czyni tę technologię szczególnie atrakcyjnym rozwiązaniem inwestycyjnym.

Aby instalacja kogeneracyjna funkcjonowała wydajnie i przynosiła zamierzone efekty, powinna spełniać określone kryteria techniczne i ekonomiczne. Te warunki nie tylko determinują rentowność przedsięwzięcia, ale także umożliwiają uzyskanie dodatkowego finansowania w formie premii kogeneracyjnych.

Wśród najważniejszych wymogów technicznych znajduje się odpowiednia sprawność całkowita – skuteczna kogeneracja powinna wykorzystywać ponad 85% energii zawartej w paliwie. Polskie przepisy wymagają, by wysokosprawne instalacje osiągały współczynnik PES na poziomie co najmniej 10% dla większych jednostek oraz minimum 0% dla mniejszych układów.

Urządzenia muszą charakteryzować się:

Z perspektywy ekonomicznej efektywna kogeneracja wymaga:

Dobrze zaprojektowana instalacja kogeneracyjna może zapewnić 30–40% oszczędności w porównaniu z konwencjonalnymi metodami, jednocześnie redukując emisję CO₂ o 30–50%. Wobec rosnących cen uprawnień emisyjnych przekłada się to na dodatkowe obniżenie kosztów środowiskowych.

Instalacje kogeneracyjne występują w różnych skalach, a różnice między małymi a dużymi jednostkami istotnie wpływają na ich zastosowanie, wydajność i opłacalność w konkretnych warunkach. Zrozumienie tych różnic umożliwia dobór optymalnego rozwiązania do specyficznych potrzeb energetycznych.

Małe instalacje kogeneracyjne (do 1 MW) wyróżniają się przede wszystkim kompaktowymi wymiarami, często dostępnymi jako gotowe, kontenerowe rozwiązania typu „plug and play”. Charakteryzują się także łatwiejszym procesem montażu i krótszym czasem realizacji inwestycji (zwykle 3–6 miesięcy), przy niższych nakładach początkowych (1,5–4 mln zł za jednostkę o mocy 0,5–1 MW). Ich modułowa konstrukcja pozwala na późniejszą rozbudowę, a możliwość pracy autonomicznej, również w trybie wyspowym, zwiększa wszechstronność. Dodatkowo podlegają prostszym procedurom administracyjnym i łagodniejszym wymogom formalnym, a koszty przyłączenia do sieci elektroenergetycznej są znacznie niższe.

Mniejsze jednostki kogeneracyjne najlepiej sprawdzają się w:

Duże instalacje kogeneracyjne (powyżej 50 MW) charakteryzują się znacznie większą mocą, często zintegrowaną z rozbudowanymi sieciami ciepłowniczymi. Cechuje je wyższa złożoność techniczna i znacznie większe nakłady inwestycyjne (kilkadziesiąt do kilkuset milionów złotych), a także dłuższy okres realizacji (2–4 lata). Muszą spełniać bardziej rygorystyczne wymogi emisyjne i techniczne. Ich zaletami są natomiast wyższa sprawność elektryczna (nawet o 5–10 punktów procentowych), niższe jednostkowe koszty produkcji energii przy pełnym obciążeniu oraz szersze możliwości integracji z zaawansowanymi systemami zarządzania energią.

Większe instalacje znajdują optymalne zastosowanie w:

Przy wyborze wielkości instalacji kogeneracyjnej kluczowe znaczenie mają:

Instalacje średniej wielkości (1–50 MW) stanowią rozwiązanie pośrednie, łączące zalety obu kategorii i znajdują zastosowanie w obiektach o umiarkowanym zapotrzebowaniu energetycznym, takich jak średniej wielkości zakłady przemysłowe czy dzielnicowe systemy ciepłownicze.

Mikroinstalacje kogeneracyjne poniżej 50 kW zyskują na popularności, sprawdzając się w pojedynczych budynkach mieszkalnych czy małych firmach, oferując korzyści wynikające z kogeneracji w najmniejszej skali i korzystając z dostępnego wsparcia dla mikroźródeł energii.

Kogeneracja znajduje szczególnie korzystne zastosowanie w sektorach przemysłowych i usługowych o specyficznej charakterystyce zapotrzebowania energetycznego. Skuteczne wdrożenie tej technologii wymaga dokładnej analizy profilu energetycznego zakładu oraz dobrania optymalnego rozwiązania.

W przemyśle technologia ta sprawdza się najlepiej w kilku kluczowych branżach:

Zastosowanie kogeneracji pozwala zakładom spożywczym zredukować wydatki energetyczne o 20–30%, co istotnie podnosi rentowność produkcji. W szklarniach efektywność wykorzystania paliwa sięga aż 90%, obniżając koszty produkcji roślinnej o 15–25%.

W sektorze usługowym największe korzyści przynosi kogeneracja w:

W przemyśle energochłonnym, takim jak hutnictwo czy produkcja cementu, technologia ta może zmniejszyć wydatki energetyczne nawet o 30–40%, zwiększając konkurencyjność firm. Branża hotelarska uzyskuje zwrot z inwestycji średnio po 4–6 latach, wzmacniając jednocześnie swoją niezależność energetyczną.

Lokalna energetyka cieplna również stanowi idealny obszar dla wdrożenia kogeneracji. Miejskie przedsiębiorstwa ciepłownicze, modernizując kotłownie, powodując równoczesne wytwarzanie ciepła i jednocześnie produkować prąd, podnosząc efektywność wykorzystania paliwa z 60–70% do nawet 85–90%.

Sprawdź jak działa kredyt ekologiczny BGK i kto może z niego skorzystać!

Kogeneracja stanowi strategiczne rozwiązanie, które znacząco podnosi bezpieczeństwo i niezależność energetyczną przedsiębiorstw. W okresie niestabilności na rynku energii posiadanie własnego układu kogeneracyjnego zapewnia firmom liczne korzyści związane z autonomią i nieprzerwanym funkcjonowaniem.

Wpływ kogeneracji na bezpieczeństwo energetyczne przejawia się w kilku kluczowych aspektach:

Kogeneracja istotnie wspiera ochronę środowiska i walkę z emisją gazów cieplarnianych dzięki swoim unikalnym atutom. Zwiększona wydajność energetyczna takich systemów skutkuje niższymi emisjami szkodliwych substancji, czyniąc tę technologię kluczowym elementem w przeciwdziałaniu zmianom klimatycznym.

Ekologiczne zalety kogeneracji:

Ustawa o promowaniu energii elektrycznej z wysokosprawnej kogeneracji wprowadza system wsparcia finansowego dla inwestorów, którzy decydują się na budowę lub modernizację instalacji kogeneracyjnych. Jej celem jest zwiększenie udziału wysokosprawnej produkcji energii w miksie energetycznym Polski, poprawa efektywności energetycznej oraz redukcja emisji gazów cieplarnianych. Dzięki ustawie przedsiębiorstwa mogą korzystać z mechanizmów takich jak premie kogeneracyjne, premie gwarantowane czy certyfikaty, co znacząco skraca czas zwrotu inwestycji i czyni kogenerację bardziej atrakcyjnym rozwiązaniem ekonomicznym i środowiskowym.

Wsparcie finansowe dla inwestycji w kogenerację znacząco zwiększa ich rentowność. Mechanizmy pomocowe są dostosowane do różnorodnych typów i wielkości instalacji, co pozwala na indywidualne dopasowanie form wsparcia do charakterystyki poszczególnych projektów.

Do najważniejszych instrumentów wsparcia należą:

Inwestorzy mają również dostęp do:

By otrzymać wsparcie i zyskać tani prąd dla firm, inwestorzy muszą spełnić konkretne wymogi techniczne, w tym osiągnąć określoną sprawność wytwarzania. Wnioski należy kierować do Urzędu Regulacji Energetyki.

Redakcja Switch Energy to zespół zaangażowanych autorów, a także cenionych współpracowników. Naszym celem jest wspieranie czytelników w podejmowaniu racjonalnych decyzji dot. obniżenia cen energii elektrycznej. Regularnie dostarczamy rzetelnych, aktualnych treści dotyczących branży energetycznej i OZE.